プラ板の切り出しと組み立ては、一筋縄ではいきません

1/12マドックス01を作る(その7)

だいぶ間が開いてしまいましたが、前回の続きです。

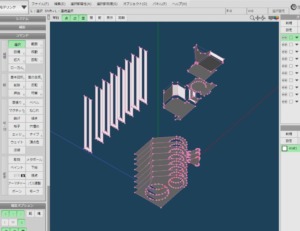

シルエットポートレートでプラ板に展開図を刻めるようになりましたので、今度はこれを切り出して組み立てていきます。

しかしこれがなかなか簡単ではありません。

まず第一の問題として、ペーパークラフトソフトで作られた展開図というのはプラ板の厚みが考慮されていません。

組み立てに際しては、使用するプラ板の厚みに応じて折口や接着部を斜めにカットしてあげるか、厚みに合わせてパーツのカット位置を調整してやる必要があります。まあこれは最初から予想できていたことなので問題といってもそれほどのことはありません。

それよりも実際に切り出しを始めてから分かった大きな問題点は、シルエットポートレートで刻んだ線というのが、思っていたよりも精度が悪いということでした。いやもうホント、これが見るからにズレまくってしまうのですよ。

例えばこのパーツなどはわかりやすいと思うのですが、真っ直ぐ切り込みを入れてほしいところを、なぜか分割してカッティングしてしまっており、しかもそれがズレているのです。

簡単な形状のパーツなら切り出すときに真っ直ぐ切り直してやればいいので修正は容易ですが、少し複雑な形状のパーツになってくると一気に寸法が狂ってきます。多少なら組み立て時に調整できますが、あまり大きなズレになると結局は大元の3Dデータからやり直してやる必要が出てきます。

この辺のコツを掴むまでに結構な失敗を繰り返しましたねぇ~

また場合によっては、下手に箱組みするよりも同一形状のプラ板を何枚も切り出して重ねて接着しちゃった方が楽というケースもあるので、そういう箇所はデータの時点から調整して、なるべくカッティングがシンプルになるようにしておきます。

ただまあ欠点として、こういう重ね張りからの積層でパーツを作るようにするとカッティングの手間は増えますし、側面の仕上げにも手間がかかります。

とはいえ大体の形が出来上がったところからの仕上げですので、パテの塊などから削り出してパーツを作るよりは相当楽ちんです。かなりの省力化にはなっているのは間違いありません。

それに追加で何かしらのパーツを足したいと思ったときも3Dデータ上で大体の形を作ってあげれば、サイズ的に問題ないものを出力できるのはありがたいです。画面上で全体のバランスも確認しながら進められますし、やはり3Dモデリングを取り入れると作業が本当に楽になりますね。昔ながらの手書き図面には戻れません。

(つづく)

MADOX-01制作記事の目次はこちらから